Les problèmes techniques et leur résolution

Qu’ont en commun la fabrication d’un baume à lèvre, l’extrusion de pièces élastomères ou la vidange d’un silo de poudres ? Le couplage entre matière et procédé y est crucial et sa maîtrise pose souvent difficulté. En cas de réglage inadapté du procédé, le produit fini risque d’être non-conforme ; dans le pire des cas, la production est mise à l’arrêt.

Ces difficultés, critiques en production, se rencontrent dès les phases de développement et d’industrialisation d’un nouveau produit. Les problèmes de transposition des nouveaux produits issus de la R&D, les difficultés techniques pour parvenir à un réglage satisfaisant du produit/process, les problèmes apparaissant par la suite lorsque tout est « sous contrôle », les retours client ou les incompréhensions et tensions susceptibles d’émerger entre services sont autant de symptômes des troubles associés à une maîtrise limitée des couplages.

Pourquoi ces difficultés sont-elles si fréquentes ? Sont-elles inévitables ? J’aimerais montrer ici que les méthodes Qualité ne sont pas complètement étrangères au fait que de telles difficultés puissent perdurer. J’en profite pour ébaucher des voies de progression.

La séquence universelle de la Qualité

Plus les difficultés sont courantes et vécues par une grande variété d’acteurs, plus il paraît utile de chercher leurs origines dans les profondeurs des pratiques et des cultures. La littérature de la Qualité est à cet égard une source vive pour retracer les principes communs des pratiques industrielles.

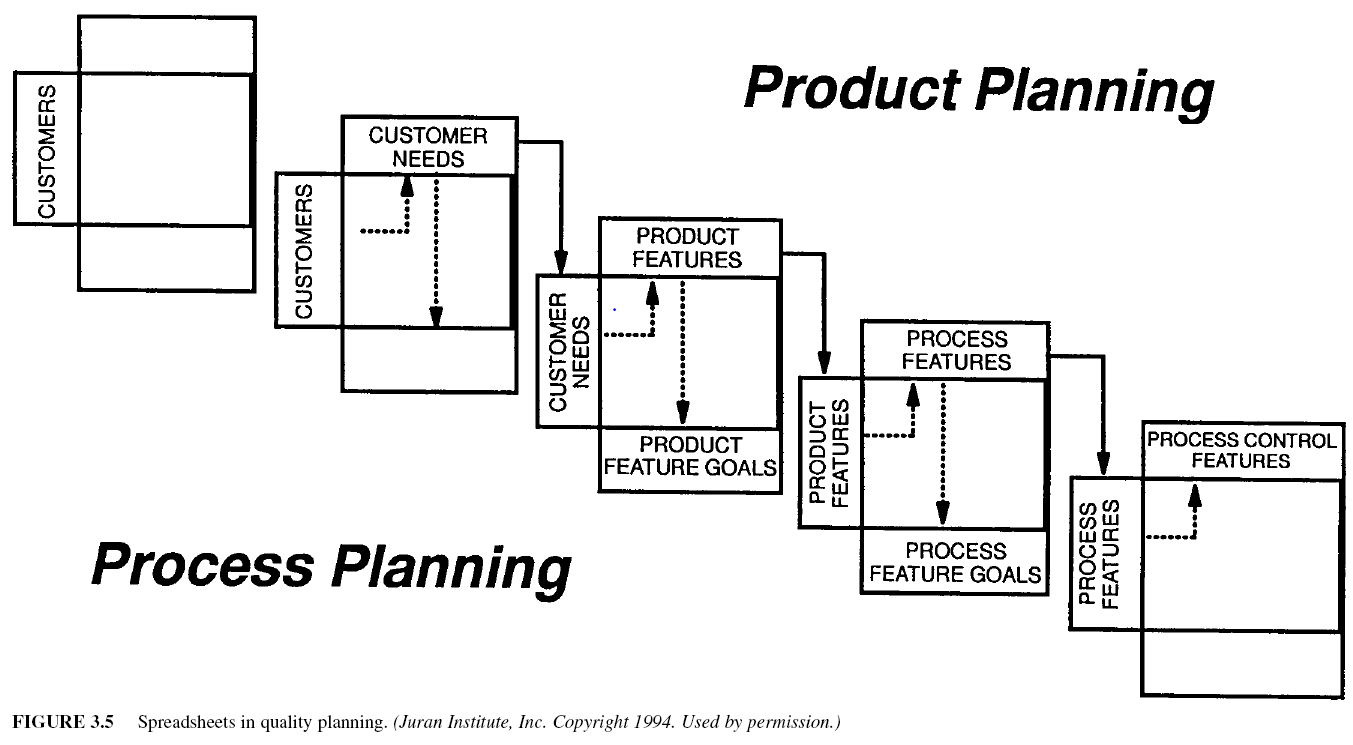

J’ai mentionné dans l’article précédent la séquence universelle (marketing-produit-process-contrôle) -ainsi dénommée par Joseph Juran, mais que l’on retrouve sous diverses formes chez d’autres pionniers de la qualité. Celle-ci est une représentation particulièrement fidèle du processus usuel de développement produit de la grande majorité des industries, qui reflète par ailleurs l’articulation des départements ou activités liés au développement et la fabrication des produits : marketing, R&D, industrialisation, production, application.

Séquence universelle du planning Qualité selon Juran

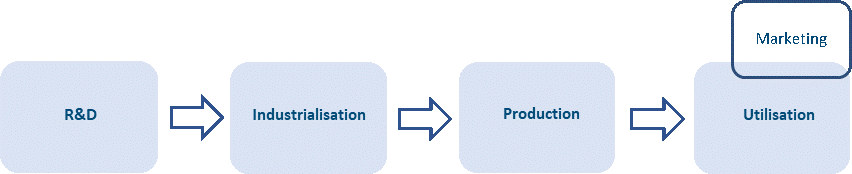

Séquence organisationnelle de développement produit

La séquence des problèmes techniques

Derrière l’universalité présumée de cette séquence peut se poser la question de son efficacité, qui repose sur l’hypothèse que le développement des fonctionnalités du produit peut se faire relativement indépendamment des conditions de fabrication à l’échelle industrielle. Dans les industries de transformation de matière « complexe », l’indépendance entre produit et process fait défaut : les propriétés finales du produit dépendent des matières autant que des conditions du process. C’est à travers son couplage intime avec la matière qu’un procédé agit -à la différence d’un procédé d’assemblage de pièces mécaniques par exemple.

Ces couplages sont à l’origine d’une cascade de difficultés opérationnelles tout au long de la chaîne technique, de la R&D à l’utilisation finale, en passant par l’industrialisation ou la production. On peut citer les arrêts de production, les retours clients ou les difficultés de mise en oeuvre sur site client, les non-conformes récurrents, les difficultés en scale-up ou en reformulation…

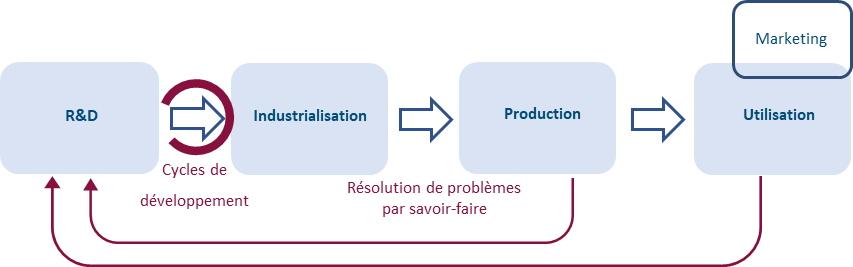

Ces difficultés ont la particularité de souvent mobiliser des interactions avec la R&D, venant ainsi perturber la séquence universelle (voir schéma suivant). Par exemple, les étapes d’industrialisation implique souvent des cycles de développement dans lesquels il s’agit non seulement de tester des configurations de mise en oeuvre, mais aussi d’ajuster les conditions de formulations -qui dans la logique de la séquence universelle sont fixées une fois pour toute.

Interactions inter-services liées aux difficultés dans la séquence de développement produit

Pourtant, de tels couplages entre matière et procédé ne sont pas nouveaux, ni les problèmes associés évidemment. Seraient-ils passés inaperçus ou simplement anecdotiques ?

Les méthodes par essai-erreur au cœur des problèmes

Difficile d’imaginer qu’un tel constat n’ait pas déjà été fait par de nombreux autres observateurs, à fortiori en interne aux organisations, ne serait-ce que parce que les coûts directs et indirects associés à ces difficultés, tant en termes de consommation de ressources (matière, humaine, outil de production) que de délais, de performance ou de qualité, sont considérables.

Il me semble par contre tout à fait plausible que ces problèmes paraissent inévitables à beaucoup, comme intrinsèques à la démarche industrielle. Une des raisons méthodologiques à cela est que la grande majorité des méthodes industrielles, et parmi elles les méthodes Qualité, repose sur des approches de terrain. Qu’il s’agisse de résoudre un problème ou d’améliorer l’efficacité de l’organisation, tout est mené par essai-erreur : c’est le cœur de la philosophie de l’amélioration continue. Le fameux PDCA de Deming l’illustre bien : on planifie (Plan), on fait (Do), on vérifie (Check), on valide (Act).

On retrouve ce type de démarche, allant du tâtonnement intuitif à des approches plus méthodiques telles que les plans d’expérience, aussi bien en R&D, en industrialisation qu’en production. Au cœur de ces pratiques, le savoir-faire notamment technique est central.

Le savoir-faire invisible

On associe essentiellement le savoir-faire à l’acte technique, oubliant souvent qu’il sous-tend aussi chaque étape méthodologique, qu’il s’agisse d’analyser un problème, d’identifier des pistes d’investigation, d’interpréter des résultats ou de mettre en œuvre des actions préventives ou correctives. Dans la grande majorité des approches Qualité, le savoir-faire joue le plus souvent un rôle d’arrière-plan technique, indéfini mais indispensable, spécifique mais toujours silencieux.

En pratique, le savoir-faire ne va jamais de soi, notamment dans la mesure où il évolue nécessairement -par augmentation dans les démarches d’amélioration continue ou par stagnation voire réduction dans des environnements à fort turn-over. De même, la diffusion des connaissances et le partage du savoir-faire n’est pas systématique au long de la chaîne organisationnelle. Les équipes de R&D, d’industrialisation et de production sont ainsi susceptibles de rencontrer divers problèmes tous associés à un seul phénomène et en régler les occurrences indépendamment et par pur tâtonnement.

Ainsi, la perspective d’«intégrer la qualité au design » des produits et procédés ou de favoriser le « bon du premier coup » semble difficile en l’absence de considération du rôle et de la place du ou des savoir-faire dans l’organisation.

L’abstraction statistique

La dimension statistique des démarches Qualité reflète aussi ce rapport ambigu au savoir-faire. En effet, dans l’approche mathématique, ni la nature concrète du problème traité, ni celle des procédés ou produits concernés, ni les entités auxquelles on applique les opérations mathématiques n’entrent en jeu. Il est absolument neutre pour l’outil mathématique que les données soient relatives à la fabrication de pots de yaourts ou le revêtement d’ailes d’avion, qu’elles soient valides et représentatives ou que nous additionnions des choux et des carottes ou comment nous interprétons les résultats du traitement pour opérer en pratique. C’est précisément ce qui fait sa puissance. Pour autant, la calculatrice est incapable de nous dire si nous faisons le mauvais calcul.

Là aussi, bon sens, savoir-faire, expertise métier, connaissance, sont indispensables pour encadrer en amont comme en aval la validité des données, des mesures, des résultats, des conséquences pratiques, etc. La moindre lacune sur la validité des données peut rendre l’utilisation de l’arsenal mathématique complètement inopérant.

Or, c’est précisément ce que nous observons en pratique : la matière est parfois décrite par des paramètres issus de standards de mesure inadaptés pour renseigner certains aspects de son comportement en process. Ainsi, deux matières significativement différentes peuvent être vues comme équivalentes via des données de mesure inappropriées. Les conséquences d’un tel malentendu sont nombreuses. La première est que des problèmes semblent apparaître alors que les conditions n’auraient pas changé. L’incompréhension qui s’en suit laisse de nombreux acteurs perplexes.

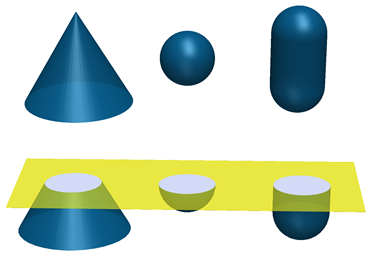

Analogie du problème de la mesure : 3 objets différents peuvent apparaître équivalents selon le paramètre utilisé pour les mesurer

A l’heure actuelle, l’introduction des techniques du machine learning ou de l’IoT aux approches statistiques ne modifient en rien cette problématique de représentativité de la mesure, cruciale pour l’industrie et malheureusement considérablement sous-estimée -il me faudra y revenir longuement dans un prochain article.

Les enjeux actuels

A l’heure actuelle -depuis une cinquantaine d’années quand même…-, l’intensification de la concurrence internationale et l’accélération des dynamiques économiques forcent les organisations à mettre sur le marché des innovations de plus en plus rapidement. Le time-to-market est devenu crucial dans bien des domaines pour s’emparer d’un marché ou s’y positionner avantageusement.

La complexification des produits, à travers le développement de fonctionnalités de plus en plus fines, l’utilisation de matières elles-mêmes plus complexes ou la nécessité de répondre à des contraintes règlementaires ou des enjeux environnementaux, imposent aux fabricants une meilleure maîtrise des développements. La substitution d’un ingrédient induit souvent une complète reformulation du produit et un cycle complet de développement.

Face à ces enjeux, les approches par essai-erreur sont loin d’être efficaces. Elles sont un symptôme autant qu’une cause des difficultés opérationnelles évoquées. Derrière l’étrange traitement accordé au savoir-faire dans les méthodes Qualité, une autre dimension semble complètement oubliée : la compréhension des phénomènes.

L’enjeu de la compréhension des phénomènes

On trouve dans le fondement statistique des méthodes Qualité – par exemple chez Shewhart, pionnier des statistiques pour le Contrôle Qualité, ou Fischer, celui des plans d’expérience- l’origine d’une idée profondément ancrée : les causes de variabilité seraient à considérer par défaut comme inconnues. Les méthodes statistiques seraient alors à privilégier pour recueillir de l’information sur des phénomènes et évènements dont la réalité serait essentiellement statistique.

Concrètement, dans les procédés industriels, de nombreux phénomènes sont tout à fait déterministes. Par déterministe, il s’agit de comprendre qu’une certaine configuration de conditions initiales (liées à la matière autant qu’à la mise en œuvre) induit certaines propriétés finales. Les variations statistiques liées à des facteurs aléatoires y jouent un rôle négligeable. Pire : le jugement qu’un facteur est aléatoire traduit dans bien des cas surtout une mécompréhension des facteurs concrets. La plupart des phénomènes industriels peuvent ainsi être compris scientifiquement -même si dans la plupart des cas aucune équation ne permet de prédire simplement l’état final à partir de l’état initial.

Prenons l’exemple de la fabrication d’un produit gélifié (un gel douche ou une crème dessert) et d’un problème de perte de texture en sortie de ligne. La texture repose (1) sur la présence d’ingrédients ayant la capacité à former un réseau physique et (2) sur des conditions de mise en œuvre permettant la structuration du réseau. La nature des minéraux, les proportions, les conditions mécaniques et thermiques de préparation, les cinétiques thermiques, les autres espèces présentes vont influer sur la stabilité de la texture. Ces facteurs d’influence sont connus, même si pour chaque cas particulier, leurs impacts relatifs sont toujours à déterminer pour prétendre maîtriser le phénomène et ses variabilités.

Comprendre un phénomène industriel, c’est se donner une représentation des différents paramètres influant sur le phénomène ainsi que leur impact relatif, mais aussi définir les mécanismes d’occurrence du phénomène. Une telle démarche de compréhension a largement fait ses preuves dans les sciences, il peut donc sembler étonnant que les approches Qualité s’appuient si peu sur les connaissances et démarches scientifiques permettant d’éviter les démarches par essai-erreur.

Vers une science industrielle « comportementale » ?

Au contraire, ce sont les approches de la Qualité qui ont innervé les démarches de R&D. Nous avons pu constater que les services R&D mènent souvent leurs travaux avec les méthodes et outils de la Qualité, dans lesquels ce sont essentiellement les propriétés de produit fini qui sont quantifiées et les questions associées à la mise en process sont laissées en suspens.

Pourtant, depuis plusieurs décennies, les concepts scientifiques permettant de construire une compréhension dynamique de la matière ont été solidement établis. Les concepts et techniques d’une certaine région des sciences que l’on pourrait qualifier de «comportementales» -mobilisant notamment physique, mécanique des fluides complexes, ingénierie thermomécanique, rhéologie, tribologie, instrumentation, etc.- permettent de cerner les comportements complexes de la matière sous contrainte thermomécanique.

La mise en œuvre de ces approches pour les problématiques industrielles n’est pas pour autant directe ni simple et il s’agit le plus souvent de développer des démarches spécifiques pour garantir leur efficacité. Ces approches permettent notamment d’anticiper les étapes d’industrialisation, de résoudre les problèmes, de fiabiliser l’innovation et la R&D plus rapidement que n’importe qu’elle approche empirique ou statistique.

Il existe ainsi des voies tant méthodologiques que technique et scientifique pour contribuer à faire progresser les organisations industrielles d’approches encore essentiellement basées sur le contrôle à des approches privilégiant la maîtrise par la compréhension des phénomènes.

C’est une autre perspective de l’Industrie du Futur qui s’esquisse alors, prenant à bras le corps la complexité réelle des phénomènes de la transformation de matière, l’importance du savoir-faire et mettant à profit des méthodes scientifiques adaptées pour l’industrie.

Last Updated on 15 septembre 2022 by Vincent Billot